アルミダイカストの鋳造圧力による製品影響と選定について

圧力の種類

ダイカストでよく使用される『圧力』には、主に射出時の『溶湯充填圧力』と充填完了後の『鋳造圧力』に分けられます。

・溶湯充填圧力…溶湯を金型に充填する際に必要な圧力のことで、ゲート断面積、製品形状や肉厚などに影響される。

・鋳造圧力…金型内に充填完了後、ダイカストマシンがプランジャーを介して溶湯に加えられる圧力のこと。

なお、鋳造圧力に関しては溶湯に加えられる圧力自体は圧力損失が伴うため、実際に溶湯に付加されている圧力のことは『溶湯圧力』と呼ばれています。

鋳造圧力の高低による製品影響について

鋳造圧力については、高低によるメリット・デメリットを理解した上で選定する必要があります。ここでは鋳造高低による、製品影響について説明致します。

・高圧化した際の製品影響

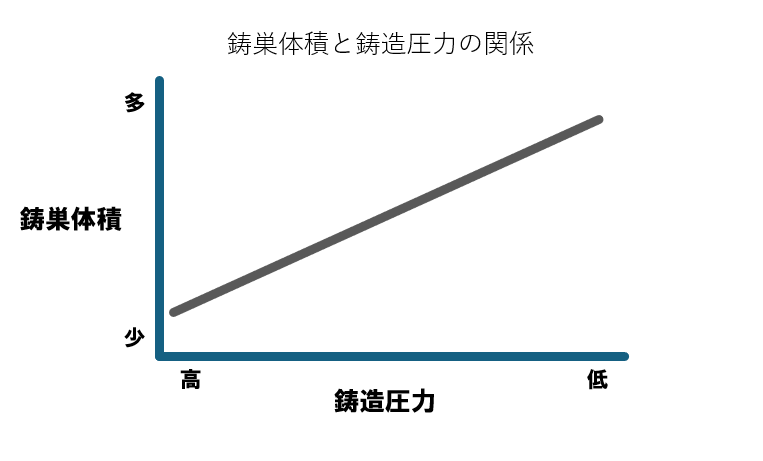

鋳造圧力を高くすると、鋳造欠陥である鋳巣の発生が抑制されやすくなります。但し、圧力を高くし過ぎると鋳バリの発生や寸法不良が発生しやすくなるデメリットがあります。

・低圧化した際の製品影響

最近のアルミダイカストメーカーのトレンドとして、鋳造圧力を低圧化しようとする傾向にあります。それは鋳造圧力を低くすると、製品価格低減に繋がるメリットが多くあるためです。

メリットは大きく以下の3つです。

①可鋳面積を大きくできる

➁金型への負荷低減により型寿命が延びる

③鋳バリの発生が抑制される

この中でも特に①の可鋳面積を大きくできるということが最大のメリットと言えます。

可鋳面積とはいわゆる鋳造面積のことで、製品や湯道、オーバーフローなどの方案全体の全投影面積のことを指します。

つまり、低圧化により今まで大型の鋳造機が必要であった製品が、中型の鋳造機で成形する(ダウンサイジング鋳造)ことが可能になったり、今まで一度のショットで取り個数が2ヶであったものが4ヶ取れるようになるなど、製品価格に大きな影響を与えます。

なぜ低圧化すると可鋳面積を大きくすることができるのか、それは圧力と力の関係から以下の式で表すことができます。

型締め力【tf】>鋳造圧力【kgf/㎠】×投影面積(㎠)÷1000

もちろんこれはダイカストに携わる者であれば当然理解しているコストダウン手法なのですが、なぜ一般的では無いかというと、低圧化により溶湯の充填不良や鋳巣発生など品質低下が危惧されるため、一定の鋳造圧力は必要であるという概念があるためです。

そのため、製品に要求される品質・コストに合わせ鋳造圧力を選定する必要があります。

また簡単に鋳造圧力を下げると謳っていますが、単純に圧力を下げるだけで成立することはありません。達成には冷却等金型の温度コントロールによる鋳巣発生の抑制や、適切な湯流れを促す最適方案の設計など様々な知識やノウハウ、そして高度な技術を要します。

最後に

今回ご紹介の内容はダイカストメーカーの基礎で有り、ほんの一部の情報に過ぎません。

田中精密では高精度のシュミレーション技術により、様々な不具合対策を設計段階で盛り込み量産に繋げております。

本サイトではそのような当社技術の他、強みやダイカスト部品のコストダウン事例などをご紹介しています。

ぜひ日々の仕事にお役立ていただくと共に、お気軽に田中精密工業にご相談頂ければと思います。