ダイカスト金型におけるコストダウンの方法

今回は『ダイカスト金型』について特集いたします。

ダイカストに欠かせない『金型』の件、ダイカスト部品の発注をご検討されているお客様に

ぜひ知って頂きたい情報をお届けします。

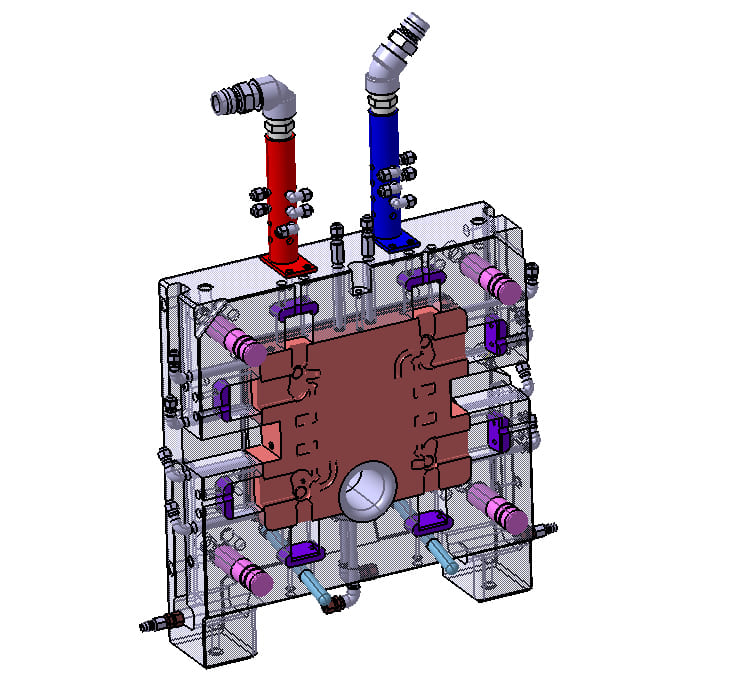

ダイカスト金型の構造

ダイカスト金型は「固定型」と「可動型」で構成されており、

それら2つの型が組み合わされることでできる空洞部(キャビティ)にアルミの溶湯が

流し込まれ、冷やされることで部品が成形されます。

金型の主要部品として主型(おもがた)と※入子(いれこ)※キャビティとも言います

があり、主型は入子を固定する型、入子は成形する型です。

そのため主型は永久型、入子は消耗型の扱いとなります。

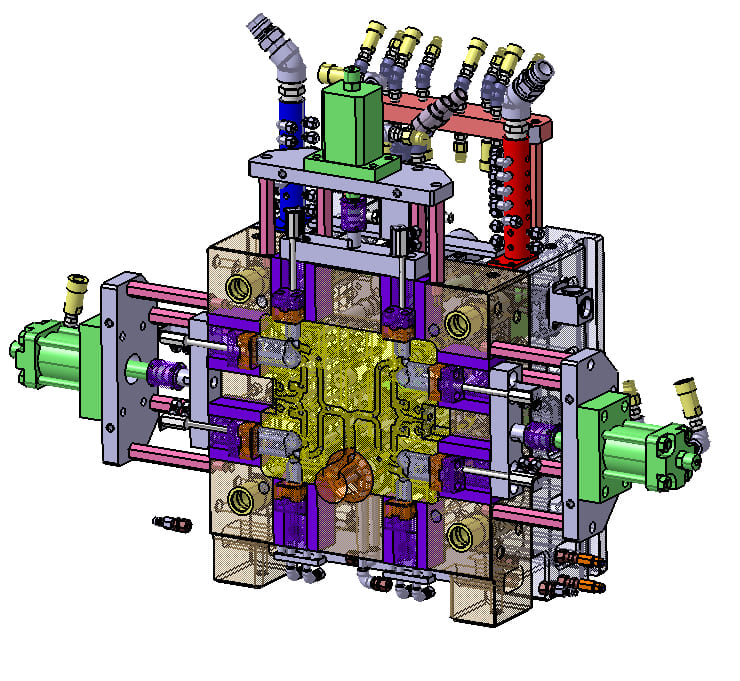

ダイカスト金型の費用

ダイカスト金型の費用は製品形状が複雑化するにつれ、高額になる傾向があります。

製品にアンダーカットとなる箇所があったり、製品内部に中空部がある場合、

スライドコア(引抜中子)と呼ばれる鋳型により形成する必要があるのですが、

主型の中にはめ込むため、主型加工費が増加します。

但し、スライドコアを使用することで多方向からの形状を形成することができるため、

金型費用は高くなりますが、加工レスで複雑形状が得られるため、製品単価は安価となります。

ダイカスト製品コストダウンの方法

製品設計の際、以下のような方法によりコストダウンが見込めます。

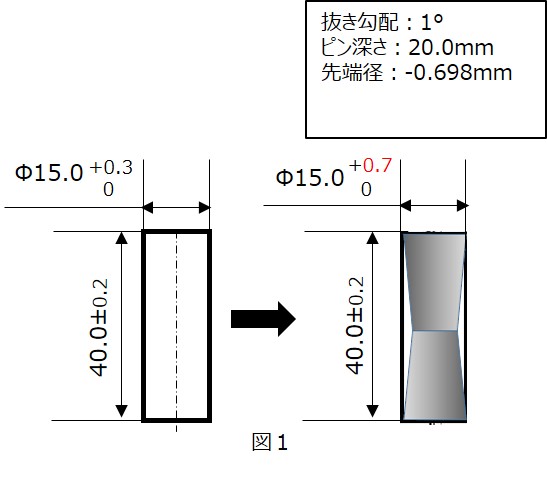

製品に穴加工が必要な場合は鋳抜きピンと呼ばれる構成部品にて、鋳抜き穴とすることで穴加工レスが可能です。

但し約1°の抜き勾配が必要なため、長穴になればなるほど公差範囲拡大の考慮を必要とします。(図1)

また、穴径は小さいほどピン寿命が短くなる傾向のため、穴径は大きいほど単価は安くなります。

その他に、ダイカスト金型は高額なため、いかに金型寿命を長くする形状とするかもコストダウンの手段の一つです。

例えば極端なエッジ部があると応力集中により早期クラック・割れの原因となるため、R施工での応力緩和や肉厚確保をすることで金型寿命向上が望まれ、コストダウンに繋がります。

製品設計支援

弊社では本田技術研究所様との共創実績が有り、機能を満足した上で最廉価仕様の

製品設計支援が可能です。

また、作り手側だからこそ様々な懸案項目を事前にお伝えすることができ、その課題解決方法を製品形状への反映という形でご提案させて頂きます。

例えば上記のように穴径が小さくピン寿命が短くなる懸案も、強度や鋳造時の熱を考慮した

鋳抜きピンの材質・コーティング選定により最適仕様のご提案が可能です。

最後に

今回ご紹介の内容は弊社保有知識や技術のほんの一部に過ぎません。

本サイトでは、ダイカスト部品のコストダウン事例の他、当社の強みや取組をご紹介しています。

ぜひ日々の仕事にお役立ていただくと共に、お気軽に田中精密工業にご相談頂ければと思います。