アルミダイカスト品の圧漏れ(導通)メカニズムとは?

今回はアルミダイカストの『圧漏れ』について特集致します。圧漏れ(エアリーク・オイルリーク)はアルミダイカストの製法上の特徴であり欠点である、様々な鋳造欠陥の重なりから起こります。この鋳造欠陥を改善することで圧漏れを防止するだけで無く、見た目の美しい高強度製品が作られます。

圧漏れのメカニズムを知ることで、対策すべき鋳造欠陥、欠陥に繋がりやすい仕様がわかるため、今後ダイカスト部品の発注をご検討されているお客様にぜひ知って頂きたいと思い、取り上げさせて頂きました。

圧漏れ(エアリーク・オイルリーク)のメカニズム

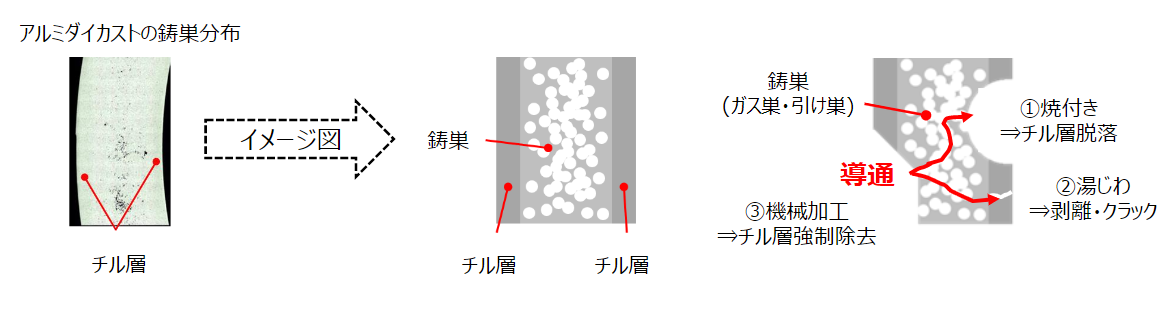

アルミダイカスト製品表面には、溶湯が急冷されることで生じるチル層が生成されています。このチル層は、アルミ合金に含まれるけい素が他の元素と結合し結晶化することで出来た非常に硬い層となっており、チル層によりアルミダイカスト品の表面硬度は高いということが言えます。ですがこのチル層は様々な要因で破断してしまいます。

その要因として、

①焼付きによる脱落

②湯じわによる剥離・クラック

③機械加工による強制除去

の3つが挙げられます。

そしてこれらの要因により破断されたチル層から、内部鋳巣を通り導通する、これが圧漏れのメカニズムです。

圧漏れに繋がる鋳造欠陥の原因と対策

メカニズムは上述の通りですが、機械加工による強制除去は、製品仕様上免れられないため、その他の鋳造欠陥が起こる原因と対策を押さえることが非常に重要となります。ここではその他の鋳造欠陥が起こる原因と対策をご紹介します。

・焼付き

【現象】金型や鋳抜きピンの表面に、アルミが溶着し脱落する現象です。

【原因】この不具合は2つの原因が考えられ、1つ目は金型が高速で射出される溶湯の熱により部分的に過熱され、アルミと金型が反応を起こし化合物層が形成されること、2つ目はアルミと金型間の摩擦により、アルミが破壊されてしまうことです。

【対策】対策は冷却の強化となり、前者は溶湯充填時の金型温度を、後者は離型剤塗布時の金型温度をコントロールすることが重要となります。

また、金型溶着の根本対策として、金型にアルミが反応・溶着しにくい表面処理を実施することも有効な手法となります。

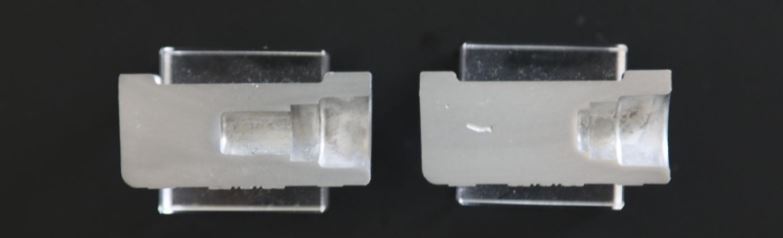

・湯じわ

【現象】製品表面にできる、酸化物の膜から成る不規則なしわのことで、比較的しわが浅いもののことを指します。湯じわがひどくなると割れ(クラック)や強度不足の恐れがあります。

【原因】発生原因は多岐に渡りますが、代表的なものとして金型温度・溶湯温度が低い、湯流れが悪く金型内で乱流が発生しているなどが挙げられます。

【対策】対策としてはアルミの溶湯温度を上げる→保持炉の温度を上げる、溶湯温度が低下するのを防止する→スリーブやラドルの材質を変える・射出から充填までの速度を上げる等が有効です。

但し、この対策により今度は焼付きの不具合が起こる可能性が有るため、鋳造不具合対策には非常に高い技術を必要とします。

・鋳巣

【現象】ダイカスト製品内部にできる空洞のことで、鋳巣にはいくつか種類があり、鋳巣の種類によって発生原因と対策は異なります。

『ひけ巣』

【原因】アルミ製品は溶湯が冷え固まることで成形されますが、この液体から固体への状態変化時に体積が減少してしまいます。これは凝固収縮と呼ばれ、この現象により発生する鋳巣(空洞)のことをひけ巣と言います。

【対策】凝固の際に収縮率(アルミの凝固収縮率は6.6%)を考慮した十分な溶湯の補給(押湯)が一番重要な対策で、その他に冷却強化による凝固コントロールを行い、一定方向に凝固進行を促すこと(指向性凝固)が有効な対策となります。

その他の鋳巣不良については以下技術コラムに記載がありますのでぜひご覧ください。

ダイカストにおける巣の原因と対策

鋳造欠陥が起こりやすい製品形状

【薄肉部】溶湯充填時に金型との接触が大きくなることで熱が奪われ流動低下し湯じわが起きやすい。

【厚肉部】凝固に時間がかかるためひけ巣ができやすい。余計な厚肉部は設けず、均一化して頂くことで改善可能。

様々な鋳造欠陥に有効な手法

ここまで圧漏れの原因となる鋳造欠陥について説明しましたが、製品仕様により、これら全ての対策になる手法があります。

それが精密局部加圧法です。(二次加圧や部分加圧とも呼ばれます)

仕組みはキャビティ内へ溶湯の充填完了後に、一部を直接加圧するというものです。

これは主にひけ巣抑制のため収縮差分の体積補充を目的に行う手法ですが、ひけ巣以外にも付帯効果があります。

製品に鋳抜き箇所がある場合、鋳抜きピンと呼ばれるピンを用いますが、鋳抜きピンは溶湯充填中に挿入するため、熱量を持った溶湯が直接ピンに触れることとなり、それが原因で巻き込み巣や焼付き発生の恐れがあります。

しかし精密局部加圧法は充填完了後にピンが挿入されるため、当該箇所におけるガス巻き込みや焼付きのリスクが大幅に低減されるのです。

また、加圧により加圧周辺部の湯じわが改善されるため、外観品質の向上に繋がります。

局部加圧によりバリ吹きや割れ等、生産への悪影響に関しては、当社独自の条件設定・条件管理により抑制可能なため、安定して高品質製品の量産が可能な手法となります。

最後に

今回ご紹介の内容は弊社保有知識や技術のほんの一部に過ぎません。 本サイトでは、ダイカスト部品のコストダウン事例の他、当社の強みや取組をご紹介しています。

ぜひ日々の仕事にお役立ていただくと共に、お気軽に田中精密工業にご相談頂ければと思います。